Un paso importante que debería tomar luego de determinar los requerimientos de aire comprimido, es la distribución de las cañerías de su instalación ya que serán las “venas” que conecten todos los consumos al compresor. Previamente a instalar la cañería, es importante considerar cómo se consumirá el aire comprimido en el punto de uso. Para garantizar un rendimiento óptimo de cualquier dispositivo operado por aire comprimido, debe asegurarse de que se suministre suficiente caudal de aire comprimido. En pocas palabras, un caudal de aire inadecuado no le permitirá hacer el trabajo.

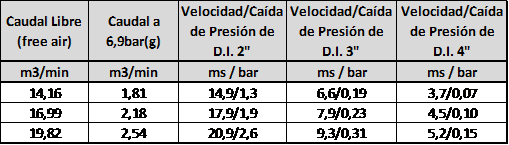

La caída de presión a través de la tubería o cañería es causada por la fricción de la masa de aire debido al contacto con las paredes internas del conducto. Esta es una función del volumen de flujo a través de la tubería. Los caños de mayor diámetro darán como resultado una menor caída de presión y viceversa para los de menor diámetro. La tabla a continuación fue extraída y convertida a los valores S.I. del “Manual del Instituto de Gas y Aire Comprimido” (CAGI) y proporciona la caída de presión que se puede esperar con variaciones de M3M para conductos de diámetro interno de 2”, 3” y 4”.

Una vez que se determine el tamaño de cañería apropiado para su sistema, deberá considerar los diferentes materiales disponibles. Algunos materiales que encontrará serán: hierro / acero (Schedule 40 generalmente) galvanizado o no, acero inoxidable, aluminio, cobre e incluso algunas tuberías plásticas, aunque no suelen recomendarse para aire comprimido, en especial PVC.

Algunos lubricanes presentes en el aire pueden actuar cómo solventes y degradar la cañería con el tiempo. Veamos este ejemplo, dónde una tienda de suministros automotrices recibió multas por un total de USD 13200 cómo resultado de una lesión causada por un pedazo de tubería de PVC que estalló. Sin embargo, existen algunos compuestos aptos para uso con aire comprimido, el PVC no es uno de ellos.

Las cañerías de acero son las más tradicionales, es fuerte y duradero por fuera además de ampliamente conocido. Sus resistencia tiene un precio, los conductos de acero son muy pesados y requieren de anclajes para sostenerlas correctamente. Además, las no galvanizadas son susceptibles a la corrosión. Esta corrosión termina en el suministro de aire y puede causar estragos en los equipos instalados en los puntos de uso e incluso puede contaminar su producto final. Si bien la cañería de acero galvanizado reduce el potencial de corrosión, este recubrimiento puede desprenderse con el tiempo y provocar exactamente los mismos problemas potenciales. Los caños de acero inoxidable eliminan los problemas de corrosión y oxidación mientras mantienen la resistencia y durabilidad de un caño convencional de acero.

Las cañerías de cobre son otra opción, no es tan susceptible a la corrosión, es fácil de cortar y liviana, por lo que es fácil de sostener. Sin embargo, estos factores conllevan un aumento significativo en los costos, lo que puede evitar que sea una solución adecuada para tramos más largos o instalación que requieren de grandes diámetros internos. La soldadura en las uniones de conexionado puede llevar mucho tiempo y requieren de un trabajador calificado para hacerlo.

Otro material ligero cada vez más utilizado en la Industria es el Aluminio. Cómo el cobre, el aluminio es liviano y resistente a la corrosión. Son fáciles y rápidos de conectar con sus sistemas automáticos “Push-To-Lock” al igual que son ideales para aplicaciones de aire limpio. Si bien el costo inicial puede ser alto, la eliminación de posibles fugas puede ayudar a recuperar parte de la inversión inicial.

Al diseñar y mantener su instalación de aire comprimido, se deben tomar mediciones de presión en diferentes puntos para identificar (y solucionar) cualquier problema antes de que pase a mayores. Según el ‘Compressed Air Challenge’ estos son las acciones y puntos dónde se deberá verificar la presión periódicamente para determinar la presión óptima del funcionamiento para su instalación:

-

- Entrada de Compresor (para monitorear la entrada del filtro de aire) vs. Presión atmosférica

- Diferencial a través del separador de aire/lubricante

- Entre etapa en compresores multietapa

- Posteriormente a enfriador

- En equipos de tratamiento (filtros, secadores, etc.)

- En varios puntos a lo largo de la distribución del sistema

- Verificar diferencial de presión frente a las especificaciones de los fabricantes, si la caída de presión es mayor a la indicada, se deberá realizar una inspección y mantenimiento.

*Algunos compresores modernos medirán la presión en la descarga, que debería incluir el separador y enfriador posterior.

Una vez que realice estas mediciones, simplemente sume las caídas de presión obtenidas y reste ese valor del rango operativo de su compresor. Esa cifra es su verdadera presión operativa en el punto de uso

Si su sistema de distribución tiene el tamaño adecuado y las caídas de presión medidas en sus diversos equipos están dentro de las especificaciones, cualquier caída de presión que observe en el punto de uso es indicativa de un caudal de aire inadecuado Esto podría deberse a conexiones restrictivas o líneas de aire, mangueras o caños de menor tamaño. Verifique que el producto en el punto de uso esté correctamente conectado al aire comprimido según las especificaciones del fabricante.

En caso de necesitar asesoramiento sobre los datos obtenidos, u otros relacionados, no dude en contactarse con nosotros.

AYRFUL

Tel. (+54 11) 7700-0280 Rot. (Argentina)

Whatsapp: (011) 15-3291-7719

Correo: ingenieria@ayrful.com.ar