“Existe una solución fácil para todo problema humano: clara, plausible y equivocada” fueron las palabras que acuñó Henry Louis Mencken alrededor de un siglo atrás, y resultan tan ciertas hoy como en aquel entonces. Uno de los inconvenientes más recurrentes en las plantas industriales es la baja presión de las líneas de aire comprimido; y una de las soluciones más habituales es la adquisición de nuevos compresores de aire. Frecuentemente esta decisión conduce a un pobre retorno de la inversión de los valiosos fondos que posee la empresa; ya que mayormente el real inconveniente yace en el sector de demanda del aire, la red de distribución o ambos. Enfocarse en la solución incorrecta puede resultar costoso tanto en la inversión de capital inicial como en el costo operativo posterior. Detectar adecuadamente la raíz del problema implica dedicar más tiempo al análisis al comienzo, pero eventualmente permite ahorrar decenas o incluso cientos de miles de dólares a largo plazo.

Cuando la Red de Distribución del Aire resulta ser el mayor inconveniente

El acuse de la baja presión en las líneas de aire comprimido fue el primer motivo por el cual nos convocó esta empresa, una planta cementera que veía afectada sus operaciones debido a las intermitentes pérdidas de carga que ocasionaba de forma irregular tener que repetir ciertos procesos productivos. Cuando este fenómeno se daba en los silos donde los camiones se cargan, una de las válvulas responsables de impulsar el cemento dentro de los vehículos careció de la presión suficiente para cerrarse; lo que incurrió en que el operador tuviera que prácticamente correr subiendo por las escaleras de acceso al sector de carga del camión para cerrar manualmente dicha válvula. Mientras esto sucedía, el contenido de los silos seguía desbordando por encima del nivel de carga de los camiones.

Uno de los proveedores locales de compresores de la firma llevó a cabo un análisis tras el cual concluyó que la capacidad de generación resultaba insuficiente, y sugería incorporar compresores y secadores adicionales; lo que implicaba una inversión superior a los U$S 100.000.

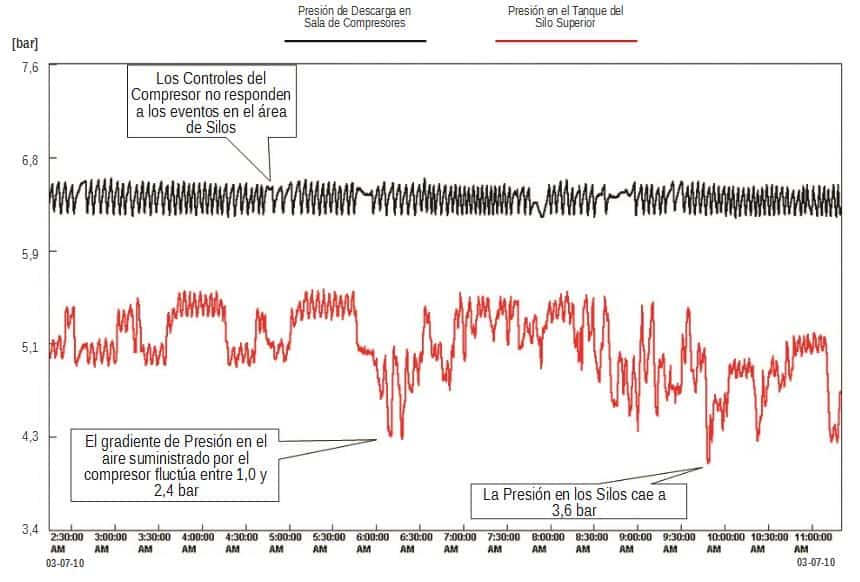

El gráfico debajo muestra la presión de línea en la sala de compresores (negro) y en los silos (rojo):

Si el inconveniente tuviera su raíz en la Generación, las gráficas negra y roja deberían trazarse de forma paralela. Además, si hubiera insuficiencia de aire desde la sala de compresores, la presión caería en todos los sectores de la planta. Sin embargo, el incremento del gradiente de presión entre las dos áreas señaladas es un indicador de que el problema radica en la Distribución, y no en la Capacidad de la Red de Aire.

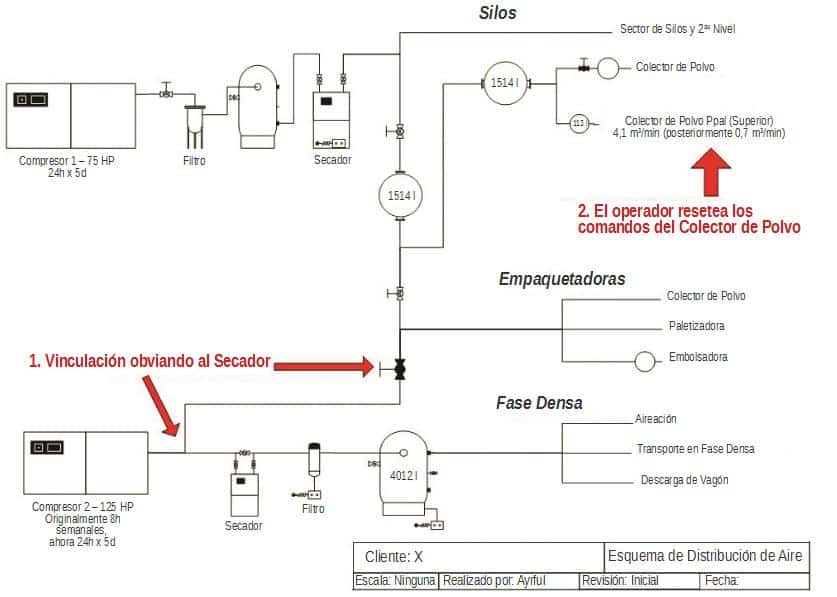

El sistema de cañerías correspondiente a este sector de la planta permite apreciar el detalle individual de los finales de línea donde se manifestó el inconveniente descrito. Cuando la causa de éste fue analizada, se evidenció que se trataba de la Distribución; la imagen debajo permite apreciar cómo el aire comprimido era suministrado en el sitio de carga de camiones:

Una Distribución adecuada equivale a una Presión de Línea correcta

En lugar de detectar un solo inconveniente, se identificaron múltiples causas al contratiempo de la baja presión de línea intermitente:

- La cañería troncal de 2” que provenía de la Generación estaba sub-dimensionada;

- Los Separadores Ciclónicos se encontraban obturados con residuos y escombros;

- La válvula de control resultaba innecesaria;

- La válvula exclusa fallaba catastróficamente, a tal punto que había perdido el comando manual de operación, de tal forma que su funcionamiento estaba fuera de control;

- A pesar de haberse detectado una caída de presión de tan sólo 0,3 bar en el conjunto de filtro separador y secador, estos se encontraban desafectados de la línea;

- El pulmón principal acumulaba casi 1135 l de agua condensada dado que la purga responsable de su evacuación había fallado y quedado cerrada; dado que el aire ingresaba al tanque por la entrada lateral inferior y continuaba su recorrido posteriormente a través de la salida superior lateral, bajo las condiciones descritas, debía vencer la contrapresión generada por la columna de agua;

En lugar de adquirir un nuevo compresor de aire, el cliente sólo necesitaba reparar los desperfectos relevados en su sistema de distribución. Esto ahorraría alrededor de U$S 100.000 en desembolso de capital. La propuesta inicial que acercó el fabricante de compresores ciertamente habría elevado el costo operativo de la Red; mientras que la reparación de las fallas en la Distribución no afectó dicho valor, con lo cual resultó en una solución doblemente beneficiosa, tanto por preservar y/o disminuir el costo operativo de la red de aire, así como para evitar inversiones onerosas por parte de la empresa.

Inconvenientes de Productividad en Terminal de Importación de Cemento

Una terminal de importación de cemento presentaba todos los problemas habituales causados por un elevado grado de humedad en el aire, tales como válvulas obturadas, pequeñas formaciones de sedimentos en los silos, taponamiento de filtros, etcétera.

Recientemente se habían obtenido resultados muy satisfactorios tras la Auditoría realizada en otra de las plantas de la firma (caso explicado en los párrafos anteriores), por lo que fuimos convocados nuevamente para analizar esta problemática. Así fue sabido que anteriormente se utilizaba únicamente un compresor de 75 HP, mientras que otra unidad de 125 HP se reservaba exclusivamente para aquellos momentos en los que se mezclaba cemento durante el proceso de embolsado y el transporte neumático en fase densa.

La planta contaba con tres modos básicos de operación: uno estándar (descarga de barco y carga de camiones), procesos de embolsado y planta parada. La instalación de aire comprimido acusaba dos inconvenientes principales: el primero consistía en una excesiva caída de presión en la parte superior del silo de descarga y en segundo lugar el nivel de humedad ya mencionado, presente en toda la planta.

Como se ha mencionado, la planta habitualmente operaba con tan sólo el compresor de 75 HP, recurriendo a la unidad de 125 HP durante un escaso 5% del período de producción semanal. Sin embargo, con el correr del tiempo trabajar con un único equipo comenzó a resultar insuficiente y la firma se vio obligada a utilizar ambos compresores simultáneamente aunque no se hubiesen incorporado nuevos procesos y/o aplicaciones.

El proveedor local de compresores realizó una inspección del sector de Generación, tras la cual aconsejó comprar un nuevo equipo, realizar una limpieza completa a las unidades existentes y añadir cañerías en la parte superior de los silos. El costo total por este reacondicionamiento propuesto oscilaba entre los U$S 40.000 y U$S 60.000, con un incremento en el costo operativo estimado en U$S 15.000 anuales.

Dado que el cliente no estaba convencido de que fuera ésta la solución, optó por avanzar con una Auditoría Integral realizada por una empresa independiente y así profundizar su conocimiento de la Red de Aire Comprimido e identificar los verdaderos problemas que ésta posea; lo que resultó en un capital provechosamente invertido.

Se plantearon dos soluciones con diferentes alcances: la primera se focalizaba exclusivamente en el factor de la humedad presente en el aire, mientras que la segunda propuesta resolvía dicho inconveniente explorando además las posibilidades de mantener apagado uno de los compresores durante un período de tiempo significativo.

Dado que el costo operativo anual del Sistema de Aire Comprimido de la firma oscilaba entre U$S 60.000 y U$S 80.000, la ejecución de una Auditoría Integral no se justificaba debido a la magnitud de la inversión. De todas formas, si el objetivo era poder desactivar uno de los dos compresores afectados a la red, muy probablemente habría que implementar mejoras en el sector de Demanda; por lo que se definió un enfoque específico para este proyecto, que se ajustara a la situación particular de la planta.

Finalmente, la Terminal resolvió optar por la propuesta que incluía la investigación más detallada del sector de Demanda y Distribución, esperando poder no sólo resolver los inconvenientes aparejados a la humedad ambiente, sino también evitar el uso de uno de los dos compresores durante la mayor parte de la producción.

Conclusiones

Más habitualmente de lo que se cree, se asume que los inconvenientes de caída de presión en los sistemas de aire comprimido están relacionados con el sector Generación; si bien la incorporación de nuevos compresores podría resolver la problemática, esto podría frecuentemente enmascarar la raíz de que lo verdaderamente esté causando el contratiempo, además de elevar el costo operativo y generar un desembolso significativo de dinero. En algunos casos, incluso con esta gran inversión de capital, no se resuelve el asunto, continuando en la misma situación anterior. Recordar que, ante caídas de presión considerables, debe auditarse la Generación, la Distribución y la Demanda para identificar a los verdaderos causantes y dar así con una solución efectiva y eficiente.

Ante preguntas o comentarios, por favor, comuníquese con el Departamento de Ingeniería de AYRFUL:

Tel.: (011) 7700-0280 Rot.

Email: ingenieria@ayrful.com.ar

Web: www.ayrful.com.ar