Una empresa dedicada a la fabricación de alimentos procesados de carne contrató el servicio de Auditoría para evaluar el estado de su Red de Aire Comprimido, como parte de una serie de medidas tomadas en la firma, con orientación al Ahorro de Energía. La inspección y posterior análisis revelaron que, a pesar de contar con un moderno sistema de aire que incluye un compresor VSD y válvula moduladora de presión y caudal, éste se encontraba trabajando ineficientemente y acusaba importantes niveles de fugas y usos inapropiados del aire.

Hallazgos iniciales

El sistema de aire comprimido instalado consiste de tres compresores a tornillo lubricado refrigerados por aire, uno de ellos de 200 HP con variador de velocidad (VSD). Las unidades de velocidad fija poseen 100 y 150 HP de potencia respectivamente, contando además con controladores individuales en cada equipo. Asimismo, la red dispone también de un filtro de niebla ubicado antes del secador de aire, siendo este último del tipo desecante con purga caliente accionada por un Sistema de Gestión de Energía (EMS) que monitorea el punto de rocío. Se instaló además un filtro coalescente en la entrada, y otro de partículas a la salida para obtener finalmente un aire de alta calidad apto para los procesos de la planta. Aguas abajo, el aire comprimido es distribuido a través de una red de cañerías de acero galvanizado. Dos grandes pulmones se ubican dentro de la Sala de Generación y Tratamiento Primario del Aire a modo de almacenamiento y como parte del Sistema de Control de Flujo y Presión; mientras que otros dos se encuentran en los extremos más alejados de la Red para preservar la estabilidad de la presión en la planta. Si bien se había instalado una válvula para el control electrónico del caudal de aire a fin de regular la presión del sistema, se encontraba fuera de servicio al momento de la Auditoría por presentar fallas en su funcionamiento.

El aire comprimido se entrega a los múltiples sectores productivos de la planta a través de un troncal principal de acero galvanizado de 3”, del cual se desprenden varias ramas para abastecer todas las áreas, contando en las principales zonas productivas con un esquema de anillo cerrado. Los Acumuladores de Datos instalados mostraban una caída de presión mínima en todo el sistema, por lo que se descubrió que el principal causante del importante gradiente de presión radicaba en la estación de tratamiento primario del aire (secador y filtros).

Bases del Sistema de Aire Comprimido

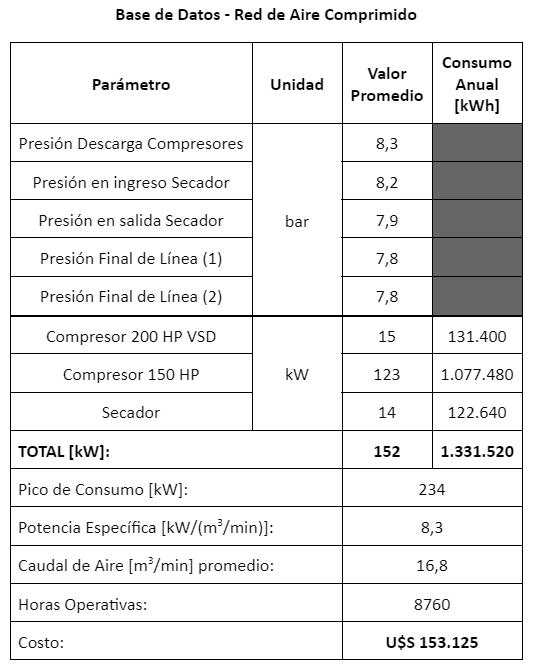

El consumo eléctrico del sistema de aire comprimido fue monitoreado con el uso de medidores de intensidad de corriente. Las lecturas de potencia eléctrica se realizaron para los dos compresores permanentemente activos de forma tal que pudiera ajustarse el amperaje a la potencia mencionada. El Flujo de Aire del Sistema fue registrado mediante el agregado de un Acumulador de Datos sobre el Caudalímetro de la cañería principal recientemente instalado a la salida del pulmón más importante de la Sala de Generación y Tratamiento Primario. Asimismo, se dispusieron medidores de presión con sus respectivos acumuladores de datos en los extremos de las ramificaciones principales de la red, de manera tal que transcurridas dos semanas, pudo conformarse la siguiente Base de Datos:

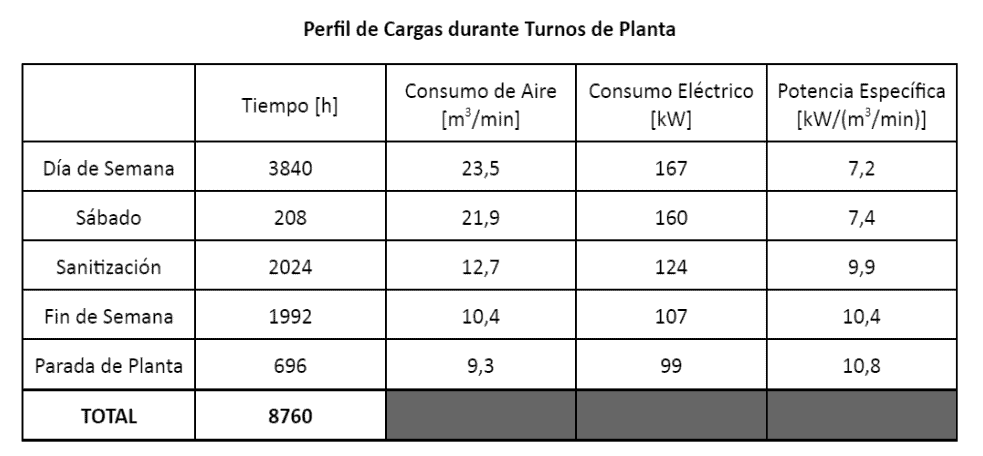

Parte del proceso de mediciones fue realizado durante una parada de planta que duró una semana, lo que suministró un buen indicador del consumo de aire y potencia de la red fuera del período productivo. Asimismo, se monitoreó una jornada productiva de ocho días completos y los datos recopilados se volcaron en el siguiente Perfil de Cargas:

Tomando como base una tasa combinada de U$S 0,115/kWh, el Costo Eléctrico Anual generado por el Sistema de Aire Comprimido asciende hasta aproximadamente U$S 153.000 más impuestos.

Las lecturas y observaciones durante el período de mediciones mostraron que la red de aire estaba operando con un bajo nivel de eficiencia (8,3 kW/(m3/min)), en comparación con lo que se considera un sistema similar optimizado (por debajo de 6,8 kW/(m3/min)). Se detectó un desperdicio de recursos muy significativo debido a la pobre gestión de los compresores trabajando a mayor presión de la requerida, usos inapropiados del aire, gran cantidad de fugas y consumo de aire a través de las purgas de condensados ineficientes. De esta forma, la Auditoría detectó claras oportunidades de mejora; tales como la gestión de los compresores que, como puede observarse en la Tabla del Perfil de Cargas, resulta especialmente ineficiente durante los momentos no productivos de la planta.

Perfil del sector de Demanda

Se realizó una inspección de los puntos de demanda del sistema, incluyendo las fugas; de forma tal que se identificaron 71 pérdidas (contando allí los escapes a través de purgas de condensado y usos inapropiados del aire). Entre ellos, pueden nombrarse motores neumáticos, ventilación de gabinetes, aplicaciones de refrigeración, boquillas de soplado ineficientes y purgas de condensado manuales.

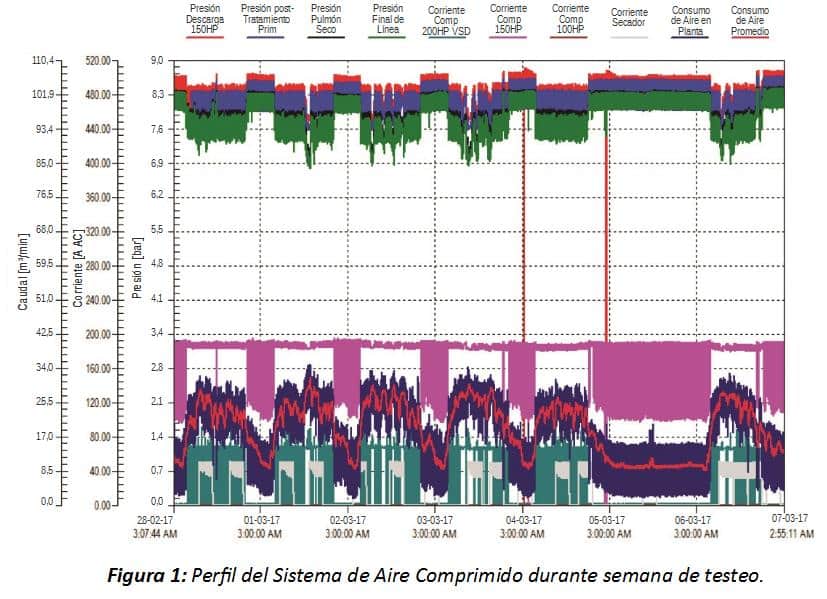

La forma de la curva de demanda del aire comprimido puede apreciarse en la Figura 1. El perfil muestra el habitual patrón cíclico de un turno orientado a procesos productivos. Los picos máximos se dan durante los días de semana en torno a media mañana, mientras que los consumos más bajos ocurren los fines de semana y las paradas de planta. Asimismo, el perfil de presiones medidas refleja al de consumo de aire, con valores inferiores durante los máximos puntos de demanda, cayendo inclusive por debajo de la presión mínima aceptable definida para la planta en 6,9 bar.

Oportunidades Potenciales

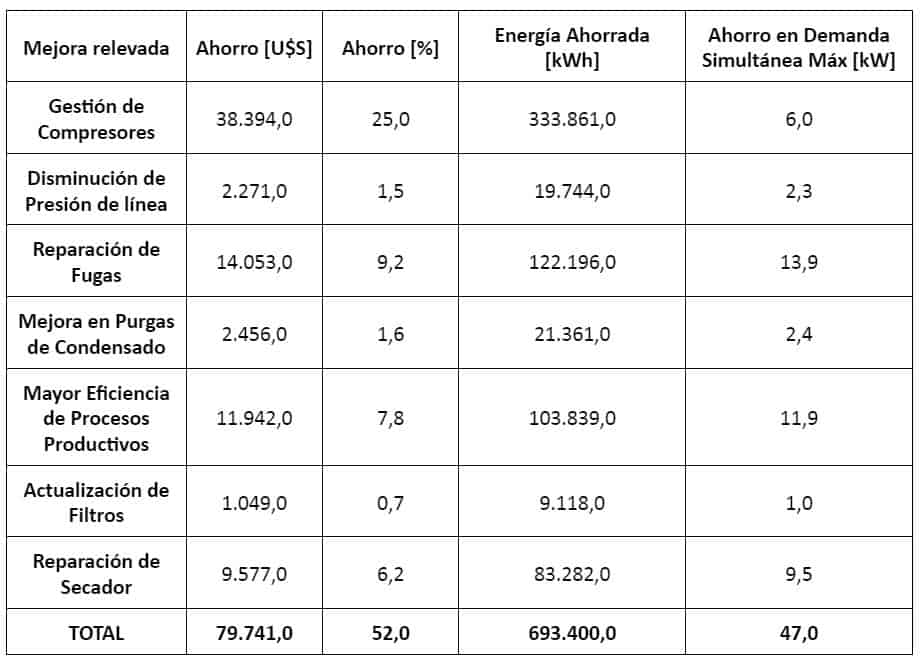

El análisis de toda la información captada confirmó la existencia de potenciales oportunidades de mejora en lo relativo a la Gestión del Sistema de Aire Comprimido. Asimismo, se concluyó que era posible generar importantes ahorros de energía eléctrica y costos de mantenimiento, por un 52% de los valores actuales aproximadamente, lo que asciende a un monto estimado de U$S 79.700 anuales sólo en electricidad. Por otro lado, se detectó también la viabilidad de recuperar energía calórica del sistema por un valor cercano a los U$S 5.000, si el calor producido durante la etapa de compresión del aire pudiera ser aprovechado para precalentar agua. A lo largo de este artículo se destacarán algunas oportunidades de mejora específicas.

Modo Operativo de los Compresores

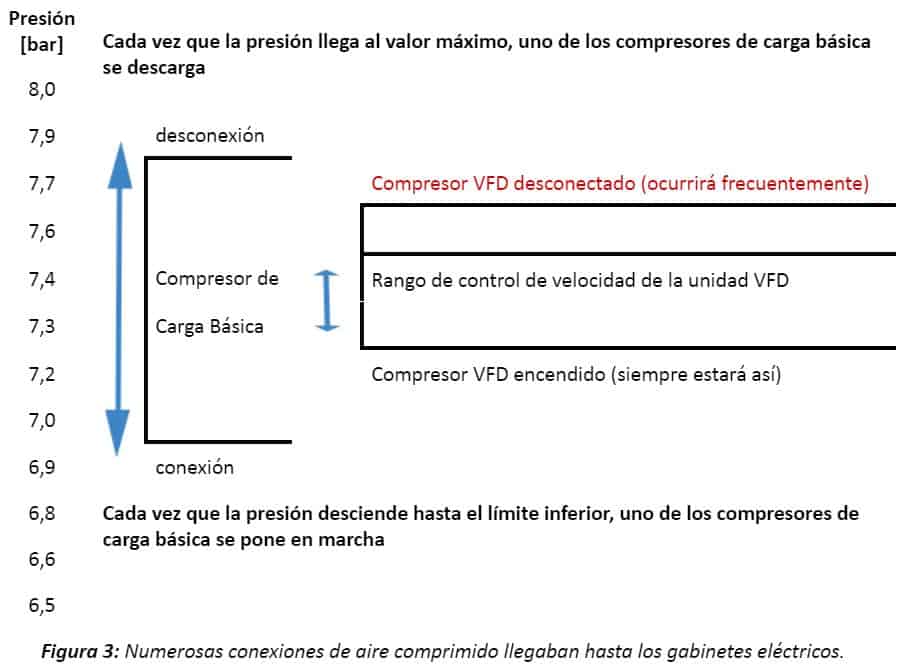

Uno de los compresores en existencia estaba operando en modo de carga y descarga dentro del rango superior de modulación. Dicha configuración resultaba necesaria para este equipo a fin de proteger al motor de sobrecargas, ya que el compresor había sido programado para trabajar a un régimen más elevado que el máximo rango de presión de carga completa (7,9 bar). Por otro lado, la unidad VSD de gran capacidad funcionaba a velocidad mínima, arrancando y deteniéndose según lo requerido, pero sólo durante los turnos productivos.

El modo operativo de modulación es el menos eficiente para un compresor a tornillo ya que, bajo este régimen, un equipo promedio consumirá del 65 al 100% de su rango de potencia con una capacidad de entrega de aire a la salida que oscilará entre el 0 y el 100%. Afortunadamente la unidad de referencia sólo modulaba en el extremo superior del rango de presión establecido, trabajando en modo de carga y descarga el resto del tiempo. Este seteo resulta menos eficiente en su operatoria que la utilización de un compresor VSD para el mismo propósito, especialmente durante los turnos de carga leve, como los de sanitización, fines de semana y paradas de planta.

La unidad compresora VSD de 200 HP sólo trabajaba durante los turnos productivos, y lo hacía cercana al límite inferior del rango configurado; lo cual no es habitualmente recomendado, ya que este tipo de equipos reduce su eficiencia a velocidad mínima, a la vez que genera menos calor. Como consecuencia, se le dificulta a la unidad expulsar la humedad que se forma sobre el lubricante durante la etapa de compresión. Si la operación se da durante períodos prolongados, como en este caso, se corre el riesgo de producirse corrosión en los componentes internos de la máquina por acumulación de agua, a la vez que el lubricante pierde prematuramente sus propiedades, pudiéndose dañar definitivamente los principales rodamientos de los tornillos.

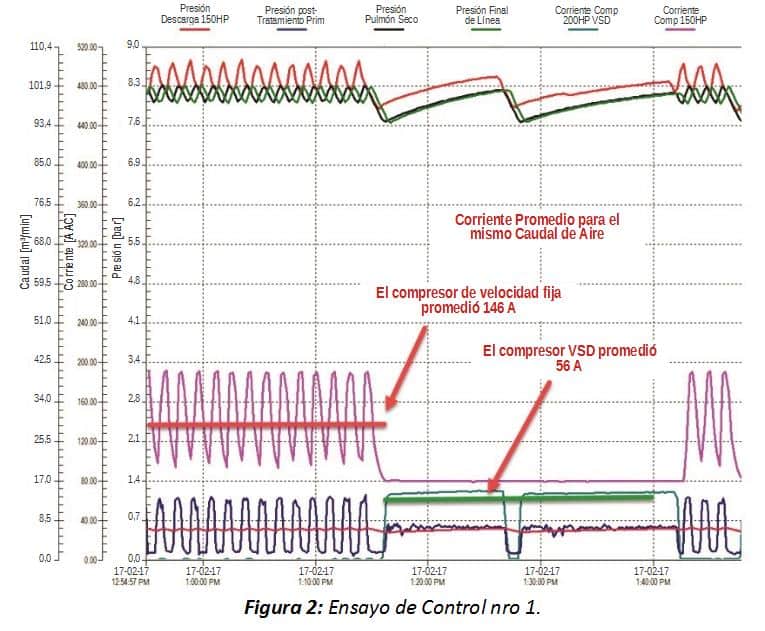

Por lo tanto, definir un compresor de velocidad fija como unidad principal, y el equipo VSD como refuerzo resultaba en una táctica de control no estandarizada ni rentable; siendo ésta una de las razones por las cuales la producción de aire comprimido del sistema era tan ineficiente. Se llevaron a cabo dos ensayos para mostrar la diferencia en el consumo eléctrico de los compresores bajo dos condiciones diferentes. El primero se muestra en la Figura 2; donde la unidad de velocidad fija fue descargada durante una parada de planta para ver las lecturas que arrojaría el amperímetro. Puede apreciarse que bajo las mismas condiciones de flujo de aire, la medición desciende 90 A (la unidad no se apaga ya que no posee activada la función de apagado automático, algo que fue posteriormente corregido), lo que se compara con una reducción de 47 kW, o casi un 50%, con tan sólo mejorar la configuración de control de los compresores.

Durante el segundo Ensayo de Control, la configuración de los compresores fue temporalmente modificada, permitiéndole a la unidad VSD operar durante el turno de sanitización (tal cual debería ser en un sistema correctamente gestionado). Una vez más, bajo condiciones similares las lecturas de corriente eléctrica fueron considerablemente menores. De hecho, el compresor VSD trabajó solo durante la primera mitad de la jornada matutina sin precisar la ayuda del equipo de velocidad fija (luego se interrumpió el ensayo).

En el gráfico de presiones podemos apreciar las caídas más pronunciadas durante los picos de demanda de aire, los cuales son generados por el sistema de tratamiento primario (secador y filtros). Si bien el compresor VSD mantenía la presión de salida constante y dentro de los valores adecuados, la planta experimentaba importantes caídas. Esto pudo solucionarse mediante la implementación de sensores remotos que se instalaron aguas abajo del secador, indicándole así al compresor VSD los parámetros correctos para mantener el valor de presión adecuado en cada momento, en lugar de permitir que la presión de descarga se eleve indiscriminadamente para compensar el inconveniente descrito.

Con este método se logró operar los compresores a menor presión de descarga en condiciones de baja y media carga, ahorrando consecuentemente potencia eléctrica. El ajuste de alta presión de descarga quedó exclusivamente reservado para los picos de demanda, algo que ocurre sólo un pequeño porcentaje del tiempo total de trabajo. Esta nueva configuración debió ponerse a punto con precaución, para evitar así que el compresor de velocidad fija no se sobrecargara repentinamente. Una solución de bajo costo hubiese sido adquirir del proveedor del servicio un kit de sensores remotos para cada compresor. Sin embargo, una inversión más acertada radicaba en invertir en un equipo secuenciador para gestionar todos los compresores, siendo una ventaja destacable de este último la capacidad remota que ofrece de monitorear la eficiencia de los compresores a través de una interfaz web.

Los ahorros estimados en consumo energético obtenidos con la mejora en la gestión de los compresores fue de 334.200 kWh (con demanda simultánea máxima de 6 kW), equivalentes a U$S 38.000 de reducción en costos de electricidad.

Válvula de Control de Flujo

Una Válvula Moduladora de Presión (PFC) había sido instalada previamente para limitar las fluctuaciones en la línea y disminuir la presión de Planta, lo que habitualmente reduce el consumo de energía, al ser menor la demanda artificial que causa trabajar con valores elevados de presión para alimentar usos no regulados del aire. Dicha válvula termina siendo obsoleta si se considera regular la mayoría de las cargas en la planta ya que, cuando está afectada al sistema de aire, obliga a incrementar la presión de descarga de los compresores por encima de los valores típicos de seteo, ocasionando un mayor consumo energético.

Otra desventaja de las válvulas PFC radica en que éstas reducen la efectividad de cualquier punto de almacenamiento aguas abajo, al colaborar con la gestión de compresores. Todos estos planteos deben considerarse en función de las características de cada planta.

La evaluación realizada durante la parada de planta reveló que la carga por fugas de bajo nivel era muy poco susceptible a la reducción de presión. Por otro lado, el relevamiento de los puntos de consumo mostró también que las cargas en las líneas productivas estaban siendo reguladas; concluyendo de esta manera que el uso de una válvula PFC para esta instalación aportaba muy poco valor.

Cómo se mencionó anteriormente, la válvula moduladora existente había sido baipaseada por fallas en su funcionamiento; probablemente debido a la exposición a muy altas temperaturas generadas dentro del sistema a causa de un inconveniente con el secador (más detalles al respecto posteriormente en este artículo). Asimismo la válvula PFC había sido instalada en un sitio muy poco apropiado para la realización de mantenimiento y ajustes correspondientes; razón por la cual cuando ésta acusaba fallas, el personal debía recurrir a un elevador tijera para baipasearla, causando así largas interrupciones en la producción.

A raíz de de esta determinación (reducir la presión de descarga con el uso de sensores de presión remotos), se estima un ahorro de 21.400 kWh (con una demanda simultánea máxima de 2,3 kW), valuados en U$S 2.450 de energía eléctrica.

Fugas y Aplicaciones desatendidas

Las fugas de aire y el consumo del equipamiento poco utilizado y desatendido usualmente representan una carga significativa de la planta, a menos que se disponga de un sistema que regularmente monitoree, detecte y repare las pérdidas.

El sondeo de fugas fue realizado con ayuda de un detector ultrasónico; con el que se identificaron 69 pérdidas representativas, dispositivos ineficientes y/o consumos innecesarios, tales como purgas de condensado abiertas permanentemente, generando una pérdida de flujo de aire de 3,4 m3/min, siendo que aproximadamente la mitad de este valor se fugaba en la sala de compresores (antes de la ubicación del caudalímetro). Si al menos se mejoraran parcialmente estos puntos relevados, evitando mínimamente la pérdida de 2,8 m3/min, y el sistema de gestión del compresor fuera corregido, se podría esperar un ahorro de 122.000 kWh (con demanda simultánea máxima de 14 kW) por un valor de U$S 14.000 anuales en reducción de costos.

Sector de Demanda del Aire Comprimido

Los puntos de uso del aire comprimido habitualmente ofrecen grandes oportunidades de ser optimizados o reducidos para obtener ahorros sustanciales en costos operativos y una mejor presión de línea en el sistema. En este caso, se identificaron las siguientes aplicaciones para su posible mejora:

VENTILACIÓN DE GABINETES

Se estaban utilizando sistemas neumáticos de ventilación de gabinetes para prevenir el ingreso de agua dentro de los paneles eléctricos durante las tareas de sanitización. Dicha aplicación requería un bajo nivel de presión (los reguladores estaban calibrados en 0,7 bar), con un valor igual o inferior a 0,13 bar al llegar a los tableros. Debe tenerse en cuenta aquí el enorme desperdicio que resulta utilizar aire comprimido generado a 8,6 bar para aplicaciones de tan baja demanda de carga.

Además de lo mencionado, se hallaron numerosas fugas a lo largo de las líneas de aire dispuestas para la aplicación mencionada debido a daños físicos en las mismas o falla en la estanqueidad de los componentes (más detalles en en Listado de Fugas). Se realizaron mediciones del consumo de aire en algunos de estos sistemas de ventilación, registrándose valores de entre 56 y 252 lpm.

Con un caudal promedio estimado en 90 lpm por cada sistema de ventilación de gabinete, y un total de 12 de estos equipos, se totaliza un consumo de 1019 lpm de aire comprimido de alta presión. Dicha demanda sólo es verdaderamente requerida durante los turnos de sanitización, los cuales representan un 23% del tiempo total de operación.

Dicha aplicación sólo precisa de un leve caudal positivo para cubrir la necesidad; por lo que podría apelarse a una fuente alternativa de aire comprimido de baja presión, como ser una bomba de acuario o un soplador eléctrico. Los ahorros estimados estarían cercanos a los 52.600 kWh (con demanda simultánea máxima de 6 kW), por un valor de U$S 6.100 anuales en costos de energía eléctrica.

SOPLADOS INEFICIENTES

Se detectaron alrededor de 12 orificios abiertos de soplado a lo largo de la planta. La utilización no regulada de este tipo de sopladores de aire comprimido genera una demanda energética muy importante. Como punto de partida, si un proceso requiere soplar con aire comprimido, debe utilizarse un control electrónico del flujo que habilité el paso del mismo sólo en los momentos donde verdaderamente se hace necesario, por ejemplo ante la presencia de un determinado objeto; reduciendo de esta forma significativamente el consumo de aire.

Además de lo mencionado, se observó que varios de estos rudimentarios sopladores no eran efectivos en remover el agua adherida a los paquetes, razón por la cual habían sido instalados; por lo que resultaban ineficientes no sólo en el consumo de aire, sino también en su desempeño.

Aparentemente, las boquillas de soplado descritas son apagadas fuera de los turnos productivos, lo cual es sin dudas una buena práctica. Se estima que durante su funcionamiento, es decir un 45% del tiempo total de actividad de planta, generan un consumo de 906 LPM (no operan todos los picos simultáneamente). Reduciendo la carga en estos procesos, se espera ahorrar aproximadamente 396 LPM de aire comprimido, equivalentes a 16.400 kWh (con demanda simultánea máxima de 1,9 kW), por un valor de U$S 2.350 anuales de electricidad.

MOTORES AUTOMÁTICOS

Una serie de motores neumáticos son utilizados para conducir las cintas transportadoras de la planta. Dichos equipos consumen diez veces el equivalente a la potencia de sus homólogos eléctricos y, lo que es aún más grave, es su inclusive mayor demanda de aire cuando están descargados.

Se estimó un consumo de 906 LPM para estas unidades durante los momentos productivos ya que si bien, cada motor requiere 509 LPM, en promedio se obtuvo un caudal de 396 lpm por cada motor durante una jornada de trabajo a plena carga del sistema. Si se migrará a la alternativa de motores eléctricos homólogos, cuyo costo operativo oscilaría en U$S 200 mensuales, se calcula un ahorro de 16.000 kWh, valuados en U$S 2.450 anuales.

REFRIGERACIÓN DE ASAS

Un flujo de aire comprimido estaba siendo dirigido hacia las manijas de las puertas de acceso a un ahumador de carnes (área de alta temperatura). Debido al costo del servicio, ésta resultaba ser una opción más que inadecuada para ofrecer protección contra el calor, en lugar de considerar por ejemplo, la utilización de recubrimientos aislantes para las manijas.

Se registró un consumo de 113 lpm por cada refrigerador, siendo que esta aplicación se mantenía activa permanentemente, inclusive durante las paradas de planta; de forma tal que si pudiera suprimirse, se lograría una reducción de 6.000 kWh (con demanda simultánea máxima de 0,7 kW) de consumo energético, equivalentes a U$S 700 anuales.

SECADOR DE AIRE

Tal como se ha mencionado anteriormente, el secador en existencia es del tipo desecante con purga positiva caliente, capaz de manejar un caudal de aire de 42,4 m3/min. Esta unidad se encontraba operando con desperfectos durante la Auditoría y consecuentemente purgando excesivamente, por lo que tanto el calentador como el soplador operaban más de lo necesario durante los turnos productivos. El equipo entraba en ciclo de regeneración el 42% del tiempo total, siendo que en época invernal donde la humedad contenida en el aire es notablemente menor, la regeneración no debería ocurrir más de un 20% de la jornada de trabajo.

Debido a esta falla, el secador estaba entregando aire comprimido a temperaturas de hasta 141 °C, mientras que el fluido a la altura de la válvula moduladora de presión rondaba los 70 °C, siendo esta una de las posibles fallas de la misma, como ya se ha descrito en el párrafo correspondiente. Estas temperaturas también ponen en riesgo la integridad de los Caudalímetros.

Se convocó entonces a la empresa responsable del mantenimiento de los compresores, la cual detectó además que el secador estaba trabajando en el modo incorrecto (modo de Refrigeración por Soplador). Así fue que se reconfiguró para que la refrigeración la realizara con aire comprimido, reduciendo significativamente la temperatura del aire a la salida. Por otro lado, debía investigarse el inconveniente con el Control de Punto de Rocío, dado que quizás fuera necesario el reemplazo de la sonda de medición (esto forma parte de las tareas de mantenimiento), ya que podría también haber sido dañada en presencia de las altas temperaturas.

La menor potencia requerida para la regeneración del secador una vez que la unidad estuviera reparada, ahorraría alrededor de 83.000 kWh (con demanda simultánea máxima de 9,5 kW) anuales, por un valor de U$S 9.600 de electricidad.

FILTROS

Pudo apreciarse el notable gradiente de presión entre el ingreso y la salida de la estación de Tratamiento Primario del Aire conformada por el Secador y los Filtros, con un diferencial de 0,6 bar en un flujo de tan solo 28,3 m3/min. Esto es indicador de una excesiva pérdida de carga (el gradiente debería rondar los 0,4 bar con caudal completo de 42,5 m3/min). Normalmente, entre el ingreso principal al filtro coalescente y el egreso a través del filtro de partículas de un secador desecante se puede observar un diferencial de 0,2 a 0,7 bar durante el ciclo de vida estimado de los elementos filtrantes. Una forma de optimizar el sistema consistiría en sustituir los filtros por otros más eficientes, o duplicar la capacidad de tratamiento del aire con el agregado de unidades. Existe una relación por la cual se ahorra un 1% de potencia eléctrica por cada 0,14 bar que pueda reducirse la presión de línea. La implementación de canales de filtrado duales con sus correspondientes válvulas de aislamiento, permitiría que los cartuchos filtrantes pudieran ser reemplazados en cualquier momento, inclusive durante los turnos de producción. Además, se aconsejó el uso de purgas de condensado que no requieran de aire comprimido para su funcionamiento. Los ahorros que se esperan obtener con estas medidas ascienden hasta los 9.100 kWh (con demanda simultánea máxima de 1,0 kW), valuados en U$S 1.000 anuales.

PURGAS DE CONDENSADO

Tanto a la entrada como a la salida del secador, así como en los compresores, se relevaron purgas de condensado que generaban consumos de aire significativos, especialmente por contar con drenaje manual. Con las mejoras aplicadas a los compresores, los pulmones y sus respectivas purgas sin consumo de aire en reemplazo de las unidades manuales abiertas permanentemente o con acuse de fugas, se podrían obtener importantes ahorros de energía. A modo de ejemplo, la purga del Compresor de respaldo reportó un consumo de 170 lpm. La disminución de potencia eléctrica requerida estaría cercana a los 21.000 kWh (con demanda simultánea máxima de 2,4 kW), lo que equivaldría a U$S 2.500 no gastados anualmente, tan sólo con la actualización de las purgas de condensado.

SALA DE COMPRESORES

Las unidades compresoras se encuentran instaladas en un ambiente que registra altas temperaturas, especialmente por tratarse de un espacio compartido junto a varios motores de HVAC; ocasionado que el aire tomado para el enfriamiento de los generadores de aire comprimido resulte muy cálido, por lo que las temperaturas del aire de descarga a la red son demasiado elevadas también, agregando así mayor carga de humedad que debe tratar el secador aguas abajo, con el consumo energético adicional que esto implica. A modo informativo, debe tenerse en cuenta que cada 12 °C adicionales de temperatura que posea el aire en la boca de descarga, se duplica su capacidad de contener agua.

El calr generado durante los ciclos de compresión está siendo canalizado dentro de la sala mediante el uso de dampers de aire que poseen un modo operativo diferente para verano e invierno; en la primer configuración, el aire se dirige hacia el exterior, mientras que en los meses más fríos los 138 kW de calor se distribuyen dentro de la sala de compresores. Las imágenes térmicas capturadas revelaron que parte de esta corriente de aire caliente residual estaba siendo tomada directamente por las unidades a través de sus entradas de aire para refrigeración. Las temperaturas del aire descargado acusaban valores mínimos de 31 °C para los días más fríos del año.

Fue entonces que se puso en consideración optar por el seteo de verano permanentemente, con el fin de alejar al aire caliente residual de las entradas de refrigeración de los compresores, ayudando a mantener más fresca la sala.

REAPROVECHAMIENTO DE LA ENERGÍA CALÓRICA

Los compresores de aire producen una cantidad muy significativa de energía calórica que puede ser recuperada para satisfacer requisitos en los procesos productivos; como ser el precalentamiento del agua, el calentamiento previo del revestimiento de calderas o como suplemento al sistema de calefacción de la planta. La mayoría de los proveedores de compresores disponen de elementos adecuados para recuperar la energía calórica de sus equipos para propósitos como los mencionados. Dicho factor debió ser considerado en este caso, ya que el calor expulsado no estaba siendo utilizado efectivamente (se estaba evacuando dentro de un ambiente que ya se encontraba a altas temperaturas). Se estima que habría disponibles alrededor de 600.000 kWh de calor que podrían recuperarse anualmente. Si esta energía se utilizara por ejemplo para el precalentamiento del agua caliente, podría sustituir 41.000 m3 de gas natural utilizado para el mismo fin, por un valor de U$S 5.000 al año.

Resumen

Se detectó potencial suficiente para alcanzar un ahorro estimado del 52% en costos operativos del sistema de aire comprimido en comparación a la configuración relevada durante la Auditoría. La ampliación de la capacidad de almacenamiento de aire húmedo, la implementación de purgas de condensado sin consumo de aire, la reparación del control del secador, la mejora en la gestión de los compresores, la disminución de la presión de línea de la planta, la reducción de los usos inapropiados del aire y la detección y reparación de las fugas generarían ahorros estimados en U$S 79.700 anuales en costos de energía eléctrica. Si a eso se agrega la optimización de la recuperación del calor generado por los compresores, se evita un gasto anual de U$S 5.000 en gas natural.

A continuación se armó una tabla con los ahorros estimados en cada oportunidad de mejora detectada, tomando como unidad de generación básica al compresor VSD:

Ante preguntas o comentarios, por favor, comuníquese con el Departamento de Ingeniería de AYRFUL:

Tel.: (011) 7700-0280 Rot.

Email: ingenieria@ayrful.com.ar

Web: www.ayrful.com.ar